Notice de la méthode AMDEC

Temps de lecture

15 minutes

A - Présentation générale de la méthode AMDEC

L’AMDEC (Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité) est une méthode d’analyse prévisionnelle de la fiabilité. Elle permet de recenser et d’évaluer les risques liés à l’apparition de défaillances pouvant affecter le bon fonctionnement d’un système, afin d’engager les actions correctives ou préventives pour éviter l’apparition de ces défauts.

Il s’agit d’une technique d’analyse exhaustive et rigoureuse de travail en groupe permettant d’analyser à la fois les causes, les effets et leurs modes de défaillances.

1. Objectifs de la méthode

L’objectif de cette méthode est d’identifier les effets des modes de défaillance des composants sur le système.

Sur la base d’une analyse fonctionnelle (permettant d’identifier les fonctions assurées par les composants d’un système), l’analyse des modes de défaillances et de leurs effets permet d’identifier pour l’ensemble des couples {composant ; fonction}, les modes de dégradation de la fonction considérée, les causes de ces modes de dégradations et leurs conséquences sur le système étudié.

Il s’agit donc dans un premier temps de détecter les différentes failles possibles et de prévoir leurs conséquences, afin de mesurer les risques.

Puis, dans un second temps de hiérarchiser ces modes de défaillance selon leur degré de criticité. Cette analyse produit généralement des recommandations qui conduisent à une amélioration de la fiabilité du système.

2. Champ d’application

L’AMDEC est particulièrement pertinente pour les systèmes mécaniques et/ou analogiques. Elle s’applique également bien à un niveau fonctionnel.

Cette méthode s’applique aussi bien à la conception d’un nouveau produit, à la mise au point d’un procédé de fabrication ou encore d’un processus pour en identifier les points de défaillances susceptibles de pénaliser la performance.

3. Historique de la méthode

L’AMDEC a été mise au point dans les années 1960, aux États-Unis, pour les domaines de l’armement nucléaire et de l’aéronautique. Cette méthode s’est peu à peu imposée dans les domaines industriels tels que le spatial, la chimie, l’industrie automobile, les centrales nucléaires. C’est actuellement une des méthodes d’analyse des risques de défaillances la plus universellement utilisée dans l’industrie.

Elle fait l’objet de normes internationales et de référentiels spécifiques à des domaines industriels, tels que ceux développés dans l’industrie automobile par Renault, Ford…

4. Intérêts de la méthode

- L’AMDEC permet de générer une base d’information pour définir, améliorer, corriger et valider une conception, un procédé ou un moyen, depuis la conception jusqu’à sa fin de vie du système.

- La recherche des causes et des conséquences d’une défaillance permet d’aboutir à un travail exhaustif qui permettra alors de corriger ou de prévenir les problèmes liés à la production ou au fonctionnement du système. On obtient ainsi un système plus fiable où les failles peuvent être gérées.

L’AMDEC peut s’appliquer à une multitude de domaines et de systèmes.

L’amélioration et la stabilité du système étudié, par la hiérarchisation des risques et le traitement prioritaire des risques critiques.

- La diminution des risques inhérents au système étudié, par la mise en œuvre d’un plan d’action.

- L’optimisation des contrôles, par la détermination d’un plan de surveillance des actions préventives et correctives décidées.

5. Limites de la méthode

- La qualité des résultats dépend de la connaissance structurelle et fonctionnelle du système étudié. Elle est liée à l’exhaustivité des modes de défaillance identifiés. Celle-ci est fortement dépendante de l’expérience des auteurs de l’étude.

- La réalisation d’une AMDEC peut présenter une certaine lourdeur et est couteuse en temps.

La logique de l’AMDEC est de décomposer. Elle a naturellement l’inconvénient de ne pas conduire à l’identification des combinaisons de pannes, ni des cause communes à plusieurs effets de défaillances.

B - Application de la méthode AMDEC

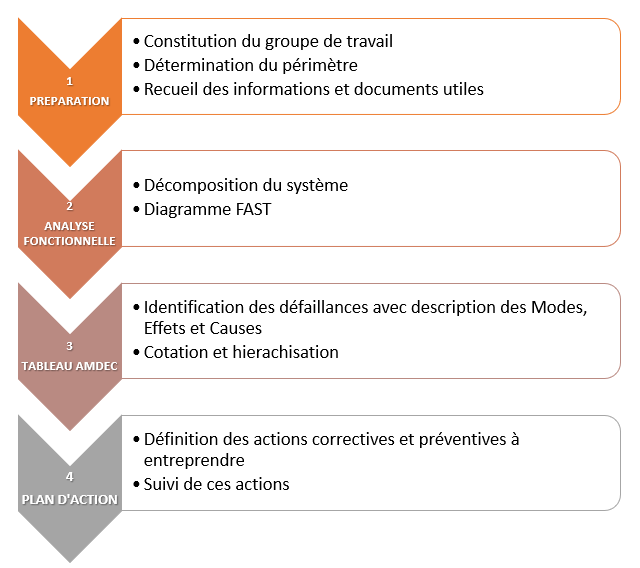

1. Démarche générale

2. Les différentes étapes de la méthode

Étape 1 – La préparation

À ce stade, il convient de définir le périmètre de l’étude (quel est système étudié ?) et les objectifs de l’analyse ainsi que les participants (typologie, nombre, niveau de compétence, etc.) et leur niveau de contribution (participation aux réflexions, suivi des plans d’action, etc.).

Cette étape de préparation s’accompagne d’une phase d’élaboration d’un dossier préalable qui se compose de l’ensemble des informations et documents utiles à la compréhension du système étudié (cahier des charges fonctionnel, conditions d’utilisations du produit, synoptique du processus…). Ce dossier doit permettre aux participants de travailler autour d’une logique commune en partageant le même vocabulaire.

Étape 2 – Analyse fonctionnelle

Pour mettre en place une méthodologie AMDEC, la première exigence est de connaître parfaitement le fonctionnement du système étudié.

Pour cela, il est préconisé de réaliser une analyse fonctionnelle de ce système. Le module de formation suivant vous donne l’ensemble des éléments à prendre en compte ainsi que les outils à utiliser.

L’analyse fonctionnelle facilite grandement l’analyse des défaillances. Elle permet au groupe de travail d’adopter un langage commun et d’obtenir un découpage clair des fonctions ou phases sujettes à analyse.

Étape 3 – Formalisation d’un tableau et d’une grille de cotation

L’analyse fonctionnelle fait ressortir des fonctions associées aux composants du système étudié. Le bon fonctionnement du système est assuré par la bonne réalisation de ces fonctions. Le but va être maintenant d’analyser, pour chaque fonction, les risques de dysfonctionnement.

Pour cela, L’AMDEC est formalisée à travers un tableau d’analyse où chaque ligne correspond à une défaillance et contenant généralement les colonnes suivantes :

– « Système » : intitulé du système étudié. Un système est un ensemble d’éléments en relation, organisé pour satisfaire une ou plusieurs fonctions pour répondre à un besoin.

– « Sous-système » : intitulé des sous-systèmes. Un système se décompose en sous-systèmes, se décomposant eux-mêmes en composants en interaction.

– « Composant » : description du composant qui fait office de solution technique pour réaliser une fonction technique. Un composant est le plus petit élément à la base du système (une vis, un circuit intégré …).

– « Fonction technique » : description de la fonction technique réalisée par le composant. Cette action du composant s’énonce nécessairement avec un verbe à l’infinitif.

– « Mode de défaillance » : description du mode de défaillance. Le mode de défaillance est la forme observable du dysfonctionnement d’un produit, d’un outil de fabrication ou d’un processus étudié. Il décrit la manière dont le système étudié ne remplit pas ou plus sa fonction.

Vous pouvez identifier les modes de défaillances potentielles en vous posant la question « Qu’est-ce qui pourrait aller mal ? ».

– « Cause » : description de la cause de la défaillance qui correspond à l’anomalie pouvant conduire à la défaillance. Par ailleurs, les circonstances de la défaillance peuvent être liées à la conception, la fabrication, l’installation, l’utilisation et à la maintenance.

– « Effet » : description de l’effet de la défaillance qui correspond aux conséquences subies par l’opérateur, l’environnement et/ou les biens.

Remarque : pour recenser les « Causes » et les « Effets », posez-vous la question « Quels sont les effets et les causes entrainées par ce mode de défaillance ? » Ne vous limitez pas, vous pouvez avoir une ou plusieurs causes et effets par mode de défaillance.

– « Gravité » : cotation de la gravité de la défaillance qui correspond aux impacts négatifs probables d’une défaillance selon la grille de cotation « Gravité ».

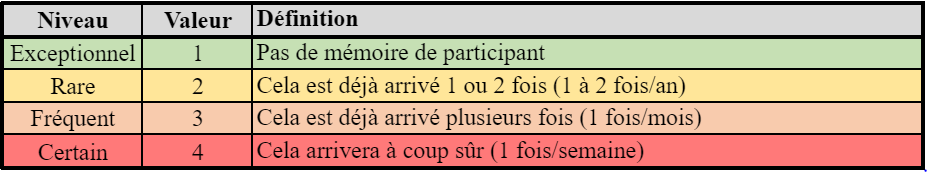

– « Fréquence » : cotation de la probabilité d’occurrence de la défaillance selon la grille de cotation « Fréquence ».

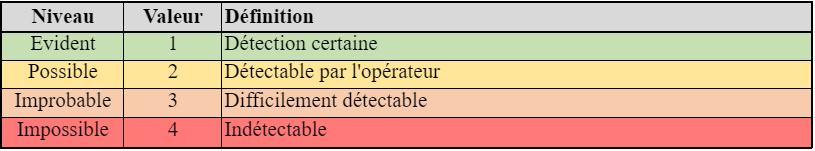

– « Capacité de détection » : cotation de l’aptitude à déceler une défaillance si celle-ci se produit selon la grille de cotation « Détection ».

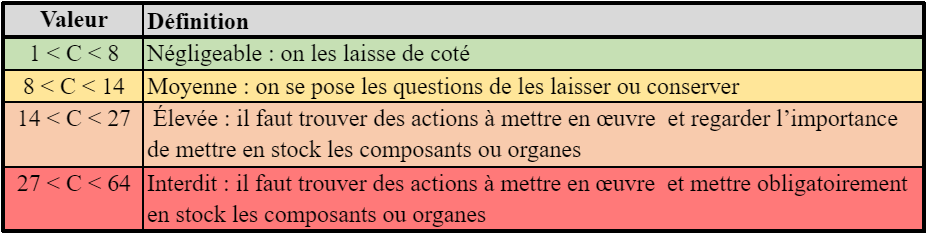

– Calcul de la « Criticité » : faire le produit de l’indice de « Gravité », « Fréquence » et « Détection ». Cet indice permettra ensuite de coter les risques afin de hiérarchiser les plans d’action. Barème de l’indice de « Criticité »

– Description des actions correctives et préventives : après avoir classé les différents modes de défaillance, deux solutions s’offrent à vous :

– Supprimer la défaillance ;

– Réduire la défaillance. Dans ce deuxième cas, vous pouvez rechercher des solutions techniques et/ou organisationnelles par actions correctives et/ou préventives dans le but d’obtenir une criticité plus faible de l’occurrence/la probabilité de non-détection/la gravité. Pour chaque action, un responsable doit être désigné.

Étape 4 – Plan d’action

En donnée de sortie de l’analyse, le groupe de travail dispose d’un plan d’action priorisé en fonction de la criticité de chaque mode de défaillance. Le suivi du plan d’action est ensuite soumis aux règles habituelles (Qui, Quoi, Quand, Mesure de l’efficacité des actions).

L’objectif de ce suivi est de vérifier l’efficacité des solutions qui ont été entreprises et de réévaluer la criticité, afin de s’assurer que celle-ci a bien été réduite. Ce suivi est important, car il permet de déterminer l’efficacité et l’impact des actions qui ont été entreprises.

Application concrète :

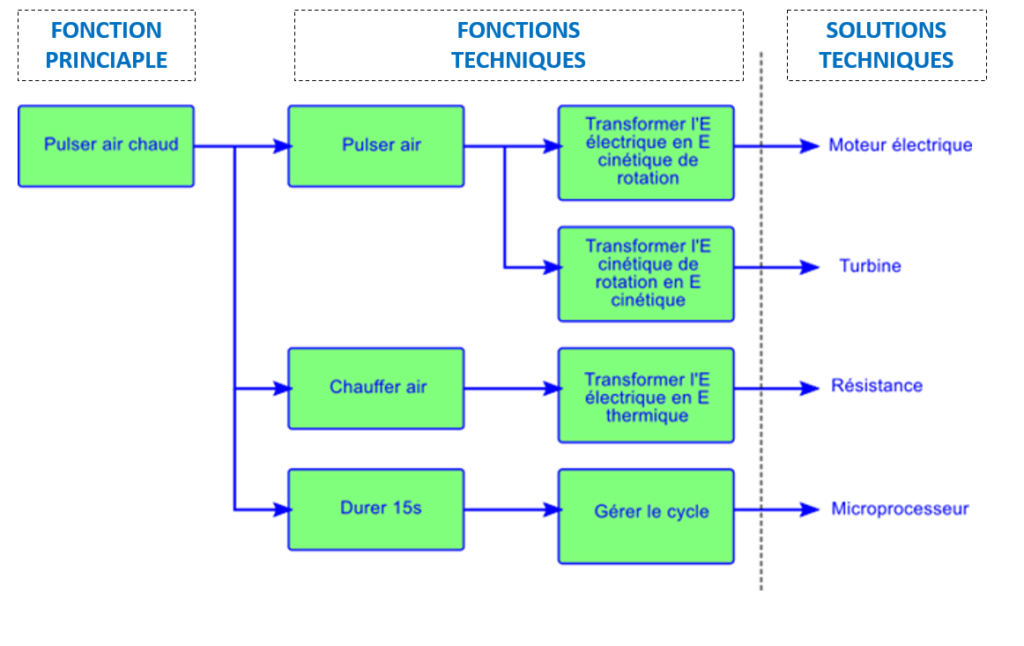

Système étudié : Cette mise en application met en œuvre un système très simple pour facilement assimiler les notions clefs de l’AMDEC. Reprenons l’exemple du système « sèche-main » que nous avons décomposé dans le module de formation dédié à l’analyse fonctionnelle. La fonction principale est de pulser de l’air chaud. Cette fonction principale est en partie assurée par un moteur électrique qui va transformer l’énergie électrique en énergie cinétique de rotation pour pulser de l’air.

Analyse fonctionnelle :

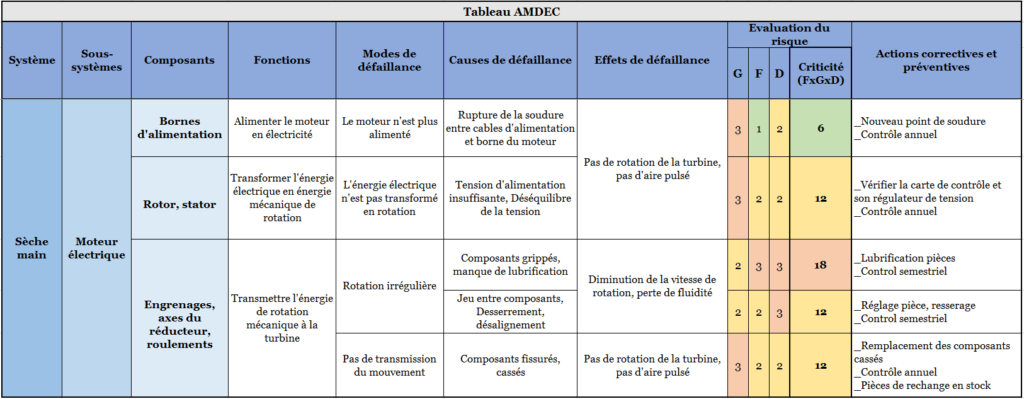

L’AMDEC va s’intéresser à la solution technique « Moteur électrique » pour lequel nous allons identifier des défaillances qui pourraient affecter son bon fonctionnement.

Remarque : Il est important de noter que le niveau de détail de la décomposition des systèmes, sous-systèmes, composants est choisi par le groupe de travail. Il s’agit de trouver un juste milieu pour que le niveau de détail de la décomposition soit assez précis pour recenser les défaillances, mais une décomposition trop détaillée peut rendre cette méthode lourde et contreproductive.

Dans notre cas, la solution technique « Moteur électrique » peut être considéré comme un composant pour lequel nous allons recenser une ou des défaillances que l’on retrouve habituellement sur ce type d’équipement (absence d’alimentation, perte de puissance…). Mais nous pouvons atteindre un niveau de détail encore plus précis en décomposant ce moteur avec les éléments qui le compose (ex : bornes d’alimentation, rotor, stator, engrenages, axes du réducteur, roulements,). C’est cette décomposition que nous allons adopter pour obtenir le tableau AMDEC suivant :

Après avoir complété chaque ligne avec la description des modes de défaillances et leurs cotations, nous pouvons hiérarchiser ces défaillances en fonction de leur criticité, et entreprendre des actions correctives et préventives qui seront suivies à travers un plan d’action.

Par exemple, le composant « engrenage » qui a pour fonction de transmettre l’énergie de rotation. Cette fonction ne peut être remplie si un manque de lubrification peut entrainer une rotation irrégulière qui va provoquer une diminution de la vitesse de rotation. Pour éviter cette défaillance, des actions de prévention peuvent être entreprises avec par exemple des contrôles semestriels de ces pièces avec des lubrifications régulières.

Evaluez-vous !

Time is Up!